PVCコーティングポリエステルタフタのコーティングプロセスを最適化および制御する方法は?

2025-02-13

1.コーティングの厚さを正確に制御します

コーティングの厚さは、製品の物理的特性、耐久性、生産コストに直接影響します。コーティングが厚すぎると、材料の廃棄物、コストの増加につながり、生地の柔軟性に影響します。コーティングが薄すぎる場合、防水性、耐摩耗性、涙抵抗を減らす可能性があります。したがって、コーティングの厚さを制御することは、コーティングプロセスを最適化するための鍵です。

1.1右のコーティングの厚さを選択します

さまざまなアプリケーションシナリオには、PVCコーティングの厚さに関する要件が異なります。たとえば、:

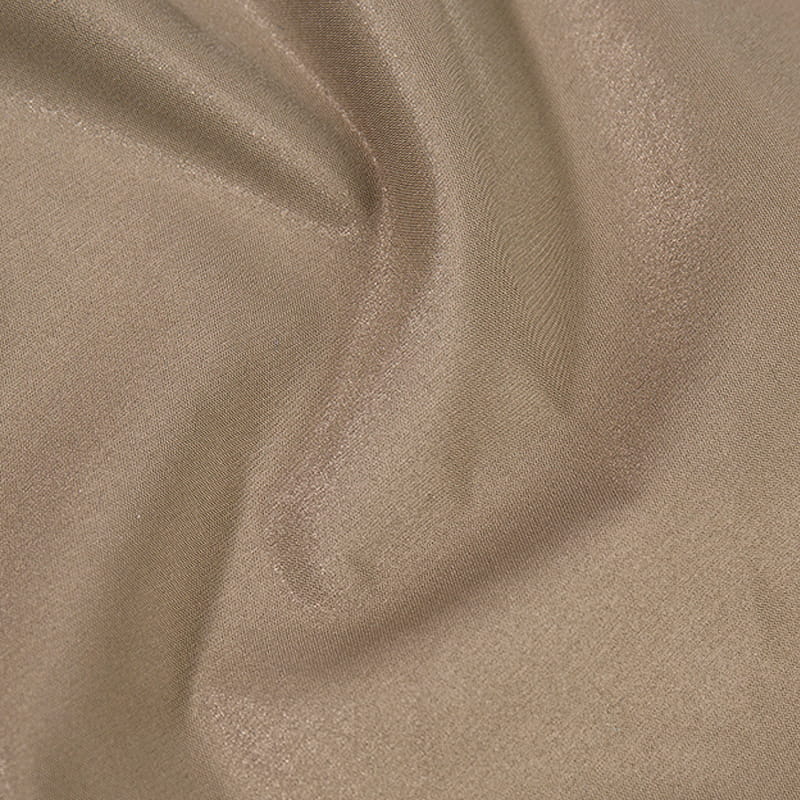

防水衣類、荷物布:通常、柔らかさを確保するために薄いコーティングが必要です。基本的な防水機能を備えている間、厚さは一般に5〜15μmです。

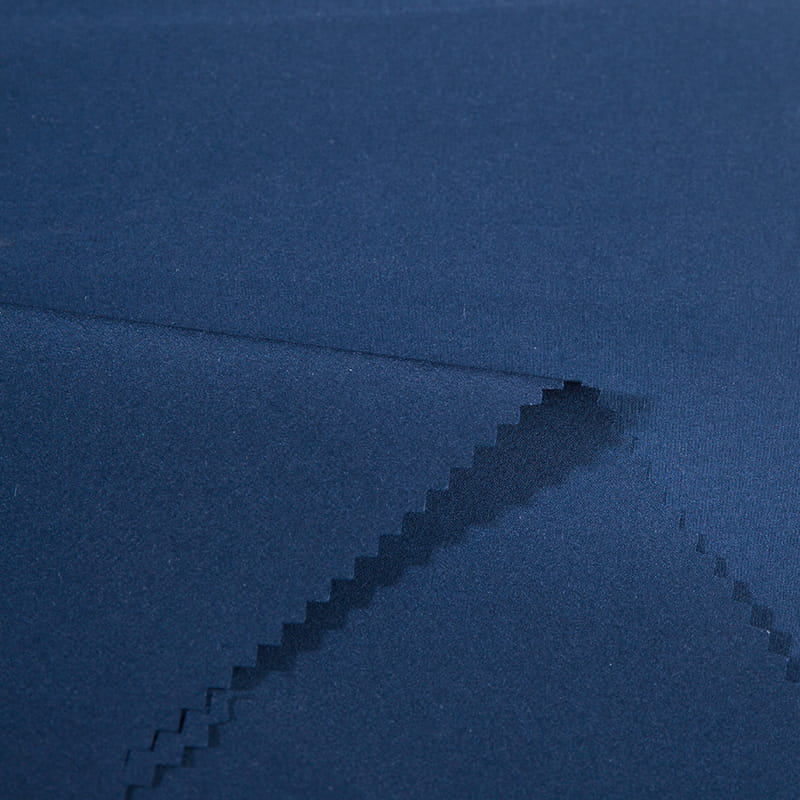

防水ターポーリン、屋外のオーニング:通常20〜50μmの防水性と耐久性を改善するために、より厚いコーティングが必要です。

産業用途(コンベアベルト、車のカバーなど):コーティングの厚さは、耐摩耗性と涙耐性を高めるために50〜100μmに達する可能性があります。

1.2高精度コーティング装置を使用します

均一なコーティングの厚さを確保するには、次のような高精度コーティング装置を使用する必要があります。

ブレードコーター:厚いコーティングに適し、コーティングの厚さを正確に制御できます。

ローラーコーター:薄いコーティングに適しているため、厚さはローラー圧力を調整することで制御できます。

散布機器:特定のPVCコーティングのニーズに適した均一なコーティング効果を提供できます。

1.3オンライン厚さ検出システムを使用します

高度な生産ラインには、次のようなオンライン厚さ検出システムを装備できます。

レーザーの厚さゲージ:コーティングの厚さをリアルタイムで検出し、コーティングパラメーターを調整し、製品の一貫性を確保できます。

X線または赤外線検出器:高精度要件を持つ生産ラインに適しているため、コーティングデータを迅速にフィードバックし、リワークレートを下げることができます。

2。コーティングプロセスを最適化します

コーティングプロセスは、PVCコーティングの均一性と接着に影響を与える重要な要因です。コーティングプロセスを最適化すると、材料の廃棄物とエネルギー消費量を減らしながら、コーティングの品質を改善できます。

2.1適切なコーティング方法を選択します

製品の要件とコスト管理によれば、次のコーティング方法を選択できます。

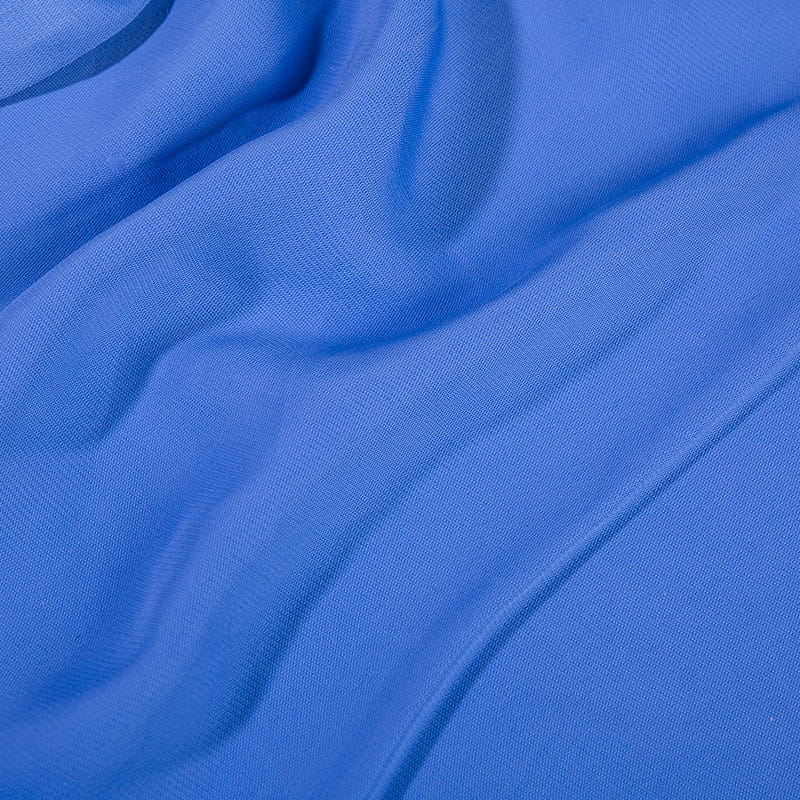

直接コーティング:スクレーパーを使用して、PVCコーティングを直接スクレイピングします ポリエステルタフタ 、より厚いコーティング要件に適しています。

ロールコーティング:コーティングをローラーに転送します。ローラーは、均一なコーティングと高効率で、薄いコーティング用途に適しています。

ディップコーティング:生地がPVC溶液に浸された後、透過性要件が高い製品に適したスクレーパーによって過剰なコーティングが除去されます。

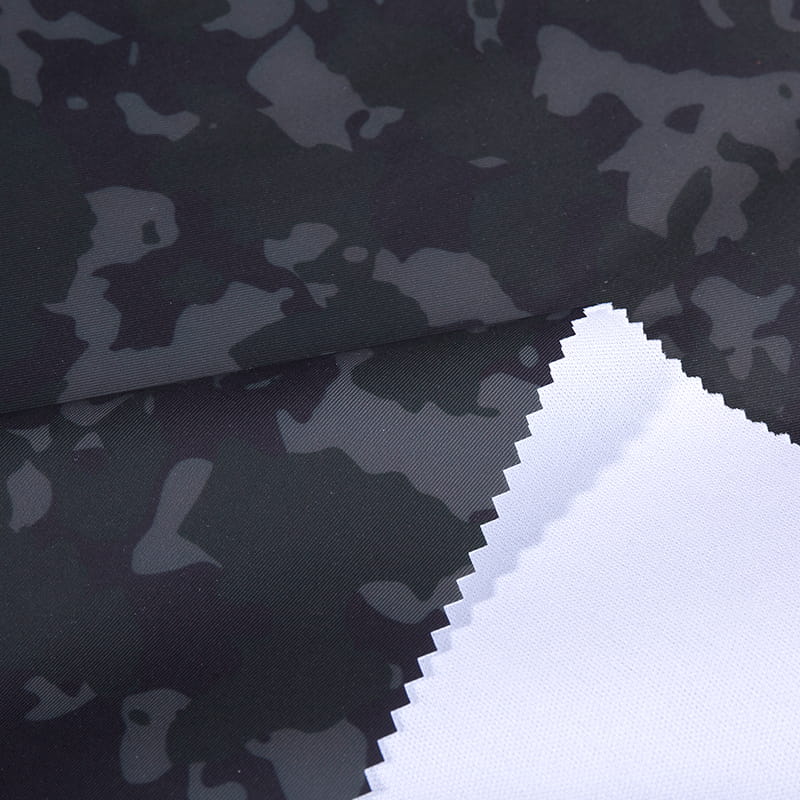

スプレーコーティング:滑り止め治療、抗菌コーティングなど、特別なニーズに適しています。

2.2コーティングフォーミュラの最適化

コーティング式は、コーティングの流動性、接着、硬化効果に直接影響します。コーティング式を最適化する方法は次のとおりです。

PVCコーティングの粘度を減らす:粘度を適切に減らすと、流動性が改善され、コーティングがより均一になります。

可塑剤の追加:柔らかさを改善し、PVCコーティングの低温抵抗を高めることができます。

補強剤(ナノフィラー、抗UV剤など)の追加:コーティングの気象抵抗とUV抵抗を改善します。

環境に優しい溶剤または水ベースのPVCコーティングの使用:VOC排出を削減し、環境基準を満たします。

2.3コーティング速度を正確に制御します

速すぎるコーティング速度では、コーティングの厚さが不均一になる可能性がありますが、遅すぎると生産効率が影響する場合があります。したがって、生産中に次のパラメーターを調整する必要があります。

コーティング速度:通常、コーティングの厚さと機器の種類に応じて、5〜50m/minで制御されます。

乾燥時間:たるみや表面の欠陥を避けるために、コーティング後に予備乾燥が必要です。

3。硬化プロセスを改善します

硬化は、PVCコーティングの最終パフォーマンスを決定するための重要なステップです。硬化が不十分な場合、コーティングが落ち、亀裂、さらには防水性に影響を与える可能性があります。硬化プロセスを最適化すると、製品の品質が向上しながら、エネルギー消費を削減できます。

3.1適切な硬化温度を選択します

さまざまな種類のPVCコーティングには、異なる硬化温度が必要です。

従来のPVCコーティング:硬化温度は一般に130〜180°Cです。

低温PVCコーティング(環境に優しい):エネルギー消費を減らすために90〜120°Cで硬化させることができます。

高耐久性PVCコーティング:接着と耐摩耗性を高めるには、180〜220°Cの高温が必要になる場合があります。

3.2効率的な熱気循環システムを使用します

硬化効率を改善するために、生産ラインに効率的な熱気循環システムを装備して、コーティングの均一な加熱を確保し、硬化効果を改善し、エネルギー消費を削減できます。

3.3赤外線またはUV硬化技術を使用します

特定のPVC式の場合、次のことを使用できます。

赤外線硬化:生産効率の迅速な硬化と改善に適しています。

紫外線硬化:特定の環境に優しいコーティング、低エネルギー消費、速度硬化速度に使用されます。

3.4品質検査と最適化

接着テスト:クロスカットテストまたはピールテストを使用して、コーティングと基質の間の結合を確保します。

耐摩耗性抵抗テスト:Taber摩耗テスターを使用して、コーティングのスクラッチ抵抗をテストします。

防水性パフォーマンステスト:水圧テストを実行して、コーティングが防水基準を満たしていることを確認してください。